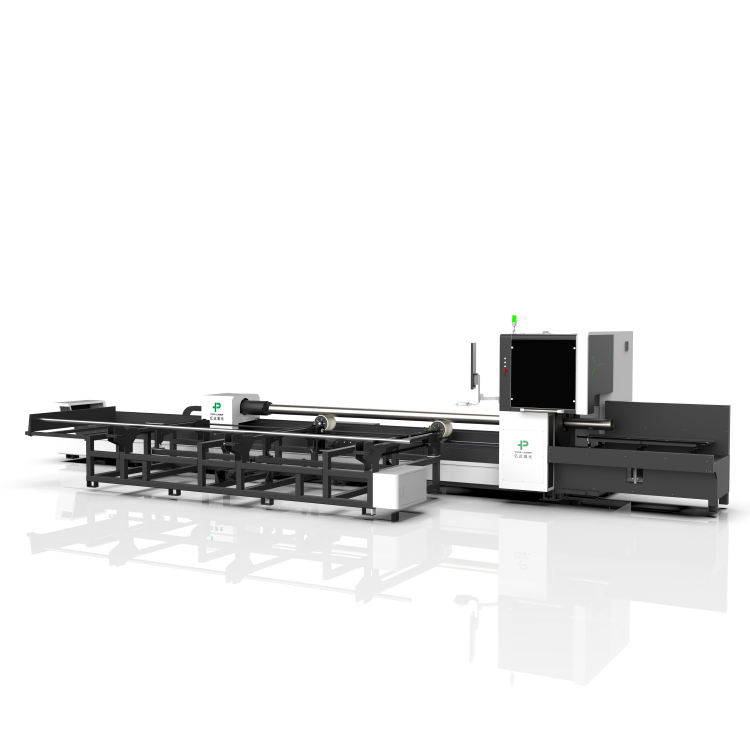

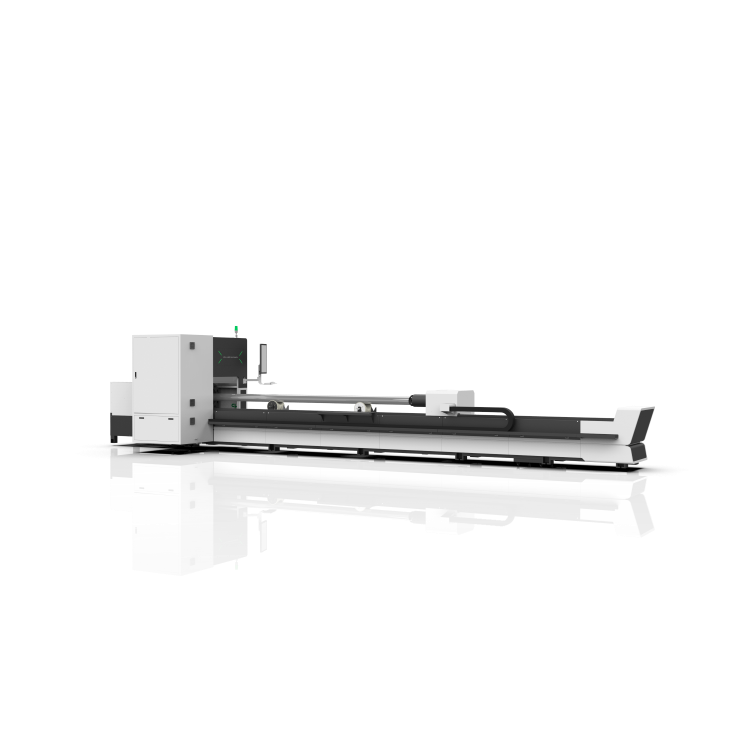

Станок для лазерной резки труб Общие проблемы и решения

Общие проблемы и решения о Shandong Tuber Станок для лазерной резки:

1. Технология резки и перфорации

Тепло, за исключением того, что тепло может начинаться с края доски, обычно пробивает доску через маленькое отверстие. На станке лазерной резки без пробивного устройства существует два основных метода перфорации:

- Взрывная обработка - Материал непрерывно облучается с образованием ямок одной, затем одной, а затем быстро удаляется потоком кислорода, соосным с лазерным лучом, и поток кислорода идет дополнительно к плавлению. ,для. Толстые, подрыв толще, подрывное отверстие больше, а круглые не круглые и не круглые. Машина для резки клубней не должна использоваться для обработки, которая требует, чтобы давление воздуха в заготовке соответствовало давлению резки, а скачок был относительно большим.

Импульсная перфорация - использование импульсного лазера пиковой мощности для расплавления или испарения небольшого количества материала, обычно с использованием воздуха или азота в качестве вспомогательного газа для уменьшения расширения отверстия, вызванного термическим окислением, а давление газа меньше, чем давление кислорода во время резки. Каждый импульс лазера производит только небольшие струи частиц, которые постепенно становятся глубже, поэтому для перфорации толстой пластины требуется несколько секунд. После того, как прокалывание завершено, разрежьте кислородом. Диаметр перфорации меньше, а качество перфорации лучше, чем при взрывной перфорации. Поэтому используемый лазер должен иметь не только высокую выходную мощность; что более важно, временные и пространственные характеристики луча, поэтому обычный горизонтальный лазер на углекислом газе не может удовлетворить требования лазерной резки. Кроме того, импульсная перфорация также требует более надежной системы управления газовым трактом для реализации контроля типа газа, переключения давления газа и времени перфорации.

В случае импульсной перфорации следует обратить внимание на технологию перехода от статической импульсной перфорации заготовки к непрерывной резке заготовки с постоянной скоростью для получения качественных надрезов. Теоретически условия резания на участке разгона, такие как фокусное расстояние, положение сопла, давление газа и т. д., как правило, можно изменить, но фактически изменить вышеуказанные условия вряд ли удастся, поскольку время слишком мало. В промышленном производстве более реально изменить среднюю мощность лазера. Конкретный метод заключается в изменении ширины импульса; изменить частоту пульса; изменить ширину и частоту импульса одновременно. Фактические результаты показывают, что третий эффект лучше.

2. Проанализируйте деформацию режущего отверстия (малый диаметр, толщина пластины)

Это связано с тем, что станки (только для мощных станков лазерной резки) используют не дробеструйную перфорацию при обработке мелких отверстий, а импульсную перфорацию (мягкий прокол), так что энергия лазера слишком концентрируется на небольшой площади, прожигая непроницаемые части. область обработки и область необработки, что приводит к деформации отверстия и влияет на качество обработки. В это время мы должны изменить режим импульсного прокалывания (мягкое прокалывание) на режим взрывного прожига (обычное прокалывание), чтобы решить эти проблемы. Для менее мощных лазерных резаков вместо этого следует использовать импульсную перфорацию для достижения лучшего качества поверхности.

3. Решить проблему заусенцев на заготовке при лазерной резке низкоуглеродистой стали.

В соответствии с принципом работы и конструкции лазерной резки на углекислом газе в качестве основных причин образования заусенцев на обрабатываемых деталях анализируются следующие причины: верхнее и нижнее положения лазерного фокуса неверны, а положение фокуса необходимо проверено и настроено по смещению фокуса; выходная мощность лазера недостаточна и должна быть проверена. Работает ли лазерный генератор нормально, если он в норме, проверьте правильность выходного значения кнопки управления лазером и отрегулируйте его; скорость линии резки слишком низкая, и скорость линии необходимо увеличить в процессе управления работой; недостаточно чистоты режущего газа, необходимо обеспечить качественную резку рабочего газа; смещение фокуса лазера, регулируемое в соответствии с положением фокуса; время работы машины нестабильно, необходимо выключить и перезапустить.

4. Лазерная резка пластин из нержавеющей стали и алюминиево-цинковых пластин, анализ заусенцев на заготовке.

В вышеперечисленных случаях сначала учитывайте фактор заусенцев при резке низкоуглеродистой стали, но нельзя просто увеличивать скорость резания, т.к. увеличение скорости иногда приводит к тому, что лист режется без износа, что особенно заметно при обработке алюминиево-цинковых листов . В это время следует всесторонне учитывать другие факторы станка, такие как необходимость замены сопла, нестабильное движение направляющей и т. д.

5. Анализ состояния лазерной неполной прорезки

После анализа можно обнаружить, что основными случаями нестабильной обработки являются следующие ситуации: выбор сопла лазерной головки не соответствует толщине обрабатываемой пластины; скорость линии лазерной резки слишком высока, и скорость линии необходимо контролировать и уменьшать; Если ошибка положения фокуса слишком велика, необходимо перепроверить данные измерения сопла, особенно при резке алюминия.